Was ist Werkzeugstahl?

Werkzeugstahl, kurz auch Ws, ist ein besonderer Stahl, der in der Industrie zur Herstellung von Werkzeugen oder auch zur Fertigung von Formen für Gussteile aus Metall oder aus Kunststoff verwendet wird. Der weltweite Verbrauch an Werkzeugstahl beträgt etwa 1 Million Tonnen je Jahr. Besonders hoch ist die Nachfrage nach Werkzeugstahl derzeit in der Volksrepublik China. Die Industrie unterscheidet grundsätzlich 2 Arten des Werkzeugstahls: den unlegierten Werkzeugstahl und den legierten Werkzeugstahl.

Unlegierter Werkzeugstahl

Unlegierter Stahl wird oft auch als Kohlenstoffstahl (AHSS), Carbonstahl oder C-Stahl bezeichnet. Neben seinem Hauptbestandteil, dem Eisen, enthält unlegierter Werkzeugstahl hauptsächlich Kohlenstoff und geringe Beimengungen von Chrom, Kupfer und Nickel, von Blei, Mangan oder auch von Silizium. Meist liegt der Kohlenstoffanteil unlegierter Werkzeugstähle zwischen 0,5 und 1,5%. Vielfach enthalten sie auch geringe Beimengungen von Wolfram. Unlegierte Werkzeugstähle lassen sich in weitere 2 Gruppen untergliedern: in unlegierte Werkzeugstähle, die für eine spätere Wärmebehandlung vorgesehen sind und in unlegierte Werkzeugstähle, bei denen keinerlei Wärmebehandlung erfolgt. Spezielle Verfahren der Vergütung, die meist aus kombinierten Verfahren der Wärmebehandlung mit Härten und nachfolgendem Anlassen bestehen, tragen zu einer thermischen Gefügebildung und Gefügeveränderung des Stahls bei, durch die die Oberflächenhärte des Stahls extrem stark erhöht werden kann. Der jeweilige Kohlenstoffanteil des Werkzeugstahls bestimmt dabei, wie weit das entsprechende Werkstück aufgehärtet werden kann. Vollständig durchgehärtet werden unlegierte Werkzeugstähle jedoch nicht, da ihre Eigenschaften dies verhindern. Unlegierte Werkzeugstähle kühlen zu schnell ab und bereits bei einer Betriebstemperatur von 200 Grad Celsius tritt beim unlegierten Werkzeugstahl ein temperaturbedingter Härteabfall ein. Demzufolge gilt unlegierter Werkzeugstahl als Kaltarbeitsstahl. Also als ein Werkzeugstahl, dessen Bearbeitungstemperatur unterhalb von 200 Grad Celsius bleiben soll. Diese besonderen Eigenschaften des unlegierten Stahles prädestinieren ihn für seinen Einsatz im Werkzeugbau, da es hier besonders auf einen extrem zähen Bauteilkern des verwendeten Stahls ankommt. Ihre hohe Gesamtfestigkeit trägt dazu bei, dass unlegierte Werkzeugstähle auch im Formenbau und in der Nahrungsmittelindustrie verwendet werden. Weitere Anwendungsgebiete für unlegierte Kaltarbeitsstähle sind Handwerkzeuge aller Art (C70U), ferner Gewindeschneidwerkzeuge und Tiefziehwerkzeuge (C105U). Ebenso können einfache Schneidplatten, Stempel und Werkzeuge zum Ziehen oder Biegen von Werkstücken aus unlegiertem Werkzeugstahl hergestellt werden. Unlegierter Werkzeugstahl wird in Güteklassen unterteilt. Beispiele: C85W1 ist ein Werkzeugstahl der Güteklasse 1; C85W2 ist hingegen ein Werkzeugstahl der Güteklasse 2.

Legierter Werkzeugstahl

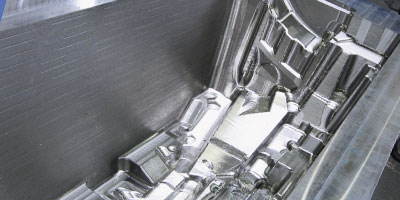

LegiLegierter Werkzeugstahl ist im Gegensatz zum unlegierten Stahl meist vollständig durchhärtbar. Er lässt sich also erhitzen und wird anschließend, je nach seiner kritischen Abkühlungsgeschwindigkeit, in Wasser, Öl oder Luft abgeschreckt. Durch dieses Verfahren lässt sich die Oberfläche des legierten Werkzeugstahls bis auf eine Härte von 500 HV (Vickershärte) veredeln. Auf der Basis dieser besonderen Oberflächenhärte ist legierter Werkzeugstahl auch für noch höher beanspruchte Werkzeuge und Formen verwendbar. Ein weiteres Charakteristikum des legierten Werkzeugstahls, welches ihn vom unlegierten Werkzeugstahl unterscheidet, ist die Tatsache, dass er sich beim Härten kaum verzieht. Dies ist das Resultat der unterschiedlichen Legierungselemente, die im legierten Werkzeugstahl enthalten sind. Meist sind das Chrom oder Mangan, Nickel, Molybdän oder Wolfram. Legierter Werkzeugstahl lässt sich in weitere 3 Untergruppen unterteilen: in Kaltarbeitsstahl, in Warmarbeitsstahl und in Schnellarbeitsstahl. Kaltarbeitsstahl ist ein Werkzeugstahl, der für Bearbeitungstemperaturen von maximal 200 Grad Celsius geeignet ist. Warmarbeitsstahl besitzt aufgrund seiner Härtebehandlung mit dem nachfolgendem Anlassen eine höhere Warmfestigkeit und einen höheren Verschleißwiderstand als Kaltarbeitsstahl. Demzufolge verträgt Warmarbeitsstahl Bearbeitungstemperaturen von bis zu 400 Grad Celsius. Er wird mit Öl oder Wasser abgeschreckt und eignet sich beispielsweise selbst für Schmiedegesenken oder für Spritzgussformen. Schnellarbeitsstahl, kurz auch HSS oder nach EN ISO 4957 HS, weist einen Kohlenstoffanteil von bis zu 2,06% und diverse Legierungen, meist Wolfram, Vanadium, Nickel oder Molybdän, aber auch Kobalt oder Titan auf. Der Anteil der Legierungen im Stahl kann beim Schnellarbeitsstahl bis zu 30% betragen und ist dafür verantwortlich, dass Schnellarbeitsstahl sogar wiederholt angelassen werden kann. Schnellarbeitsstähle sind daher extrem verschleiß- und wärmebeständig und ertragen Bearbeitungstemperaturen von bis zu 600 Grad Celsius. Sie werden beispielsweise als Schneidstoffe für Werkzeuge oder auf Werkzeugmaschinen zur spanenden Fertigung eingesetzt. Nach der Art und Weise ihrer Bearbeitung und Formgebung können 3 Gruppen von Schnellarbeitsstählen unterschieden werden: HSS-R (Rollieren als Formgebung); HSS-G (Schleifen als Formgebung) und HSS-E (Formgebung durch Schleifen, aber dabei auch eine zusätzliche Legierung mit Kobalt). Nach ihrem Anteil an Wolfram und Molybdän lassen sich Schnellarbeitsstähle in weitere 4 Gruppen unterteilen: Gruppe 1 (2% Wolfram, 1% Molybdän); Gruppe 2 (12% Wolfram und 1% Molybdän); Gruppe 3 (6% Wolfram und 5% Molybdän); Gruppe 4 (18% Wolfram und 9% Molybdän).

Wie wird Werkzeugstahl hergestellt?

Moderner Werkzeugstahl wird heute durch die Verwendung unterschiedlichster Technologien und Werkzeuge hergestellt. Etwa drei Viertel des heute weltweit produzierten Werkzeugstahls wird durch die Schmelz-Methode aus Eisenschrott gewonnen. Weitere 25% werden durch das Einschmelzen von Eisenerzen oder sogenannten Ingots (Barren) produziert. Bei diesem Hochofenverfahren wird zunächst aus Eisenerz und Koks das sogenannte Roheisen gewonnen. Durch den Zusatz von Schrott wird aus dem Roheisen schließlich Stahl. Schmelzprozess und Veredlungsprozess Der Herstellungsprozess von Werkzeugstahl lässt sich demzufolge in den Schmelzprozess zur Gewinnung von Roheisen und in den Veredlungsprozess untergliedern. Im Verlaufe des Veredlungsprozesses wird das Roheisen zu Werkzeugstahl weiter verarbeitet. Der Schmelzprozess findet im Lichtbogenofen statt. Ein Lichtbogenofen wird dazu mit Schrott, mit Eisenschwamm und mit Roheisen beschickt. Für die Schlackebildung werden zusätzlich noch Kalk und ein spezielles Reduktionsmittel zugegeben. Der Lichtbogen erzeugt im Schmelzofen Temperaturen von bis zu 3500 Grad Celsius. Da das Lichtbogen-Verfahren mit sehr hohen Kosten verbunden ist, dient es hauptsächlich der Herstellung von Qualitätsstahl oder auch von Edelstahl (Werkzeugstahl gilt als Edelstahl). Nach etwa 30 Minuten der Erhitzung durch 3 Elektroden ist der Stahl dann flüssig und kann aus dem Lichtbogenofen, der bis zu 200 t fasst, in die Stahlgießpfanne abgekippt werden. Die ESU-Methode zur weiteren Bearbeitung der Schmelze Die flüssige Schmelze gelangt nun in eine Vakuumanlage, in der ihr Schwefel und Phosphor entzogen werden. Die anschließende Elektro-Schlacke-Umschmelz-Methode (ESU-Methode) dient der elektronischen Reinigung der Schmelze und der Herstellung von Homogenität in der Mikrostruktur der Schmelze. Sauerstoff, Stickstoff, Wismut, Mangan und Blei werden durch die ESU-Methode aus der Schmelze entfernt. Die Schmelze befindet sich nun in der Kokille, einer wiederverwendbaren Gussform aus Kupfer. Bei der ESU-Methode wird ein fester Stahlblock in die flüssige Schmelze innerhalb der Kupfer-Kokille gebracht. Der feste Stahlblock bildet gleichzeitig eine stromführende Elektrode. Im Schlackebad schmilzt er schließlich ab. Schwefel und nichtmetallische Einschlüsse in der Schmelze werden von der Schlacke aufgenommen und können später mit der Schlacke von der Schmelze abgeschieden werden. Die Schmelze erstarrt nun unterhalb der Schlacke in der Kupfer-Kokille. Die erstarrte Struktur der Schmelze weist jetzt ein fehlerfreies Gefüge und einen hohen oxydischen und sulfidischen Reinheitsgrad auf. Die Schmelze ist gleichmäßig zu einem homogenen Block in der Kupfer-Kokille erstarrt. Der Block zeichnet sich nun bereits durch seine hohe mechanische Zugfestigkeit aus. Auch in seinem Kern weist der Stahlblock bereits eine charakteristische hohe Zähigkeit auf. Bei legierten Werkzeugstählen können vor dem Erstarren der Schmelze zudem noch andere Metalle (beispielsweise Chrom, Nickel oder Kobalt, Molybdän, Mangan oder Wolfram) zugesetzt werden, um die jeweils gewünschten Eigenschaften des Werkzeugstahls zu erzielen. Die Schlacke fällt dabei als typisches Nebenprodukt an.